ISO 17025:2017 مستلزم آن است که یک قاعده تصمیم بایستی در مورد هر بیانیه انطباق با مشخصات یا استاندارد در گزارش آزمون که توسط مشتریان درخواست می شود اعمال شود. قاعده تصمیم اعمال شده نیز باید سطح ریسک مرتبط با تصمیم را در درجه اول از نظر تصمیم نادرست در نظر بگیرد. عدم قطعیت اندازه گیری بایستی در هر قاعده تصمیم گیری اعمال شده برای نتیجه گزارش شده گنجانده شود.

در پیاده سازی الزامات ایزو 17025 ویرایش 2107 عمدتا پیاده سازی قواعد تصمیم گیری در آزمایشگاههایی که در سازمان تولیدی قرارگرفته اند(سازمان مادر) با آزمایشگاههایی که اینچنین نیستند متفاوت است.در اولی نوسانات تولید و عدم قطعیت آزمایشگاه در نتیجه آزمون موثر هستند.ولی در دومی فقط عدم قطعیت آزمایشگاه موثر است(مگر اینکه مشتری نوسانات تولید یا اصطلاحا انحراف معیار تولید را جهت لحاظ کردن در ارزیابی انطباق گزارش آزمون ارایه دهد)

در سازمانهای تولیدی عمدتا از طرح کنترل برای بازرسی خطوط تولید استفاده می شود.مثلا هر 3 ساعت یکبار یک نمونه از خط تولید بازرسی میشود.و یار ابتدای شیفت تولید (job setup verification)یکی از مشکلاتی که همواره واحدهای کنترل کیفیت با آن مواجه هستند :

اطمینان از تولید محصول منطبق یا سالم بین دو بازرسی است.

اتفاقی که در حال حاضر در صنایع ما می افتد این است که وقتی واحد کیفیت نمونه را به آزمایشگاه ارایه کرد و نتیجه مردود شده کل تولیدات تا بازرسی قبلی را محدودسازی می کند(در تولید ناب اصطلاحا مهار containmant میشود) یعنی تولیدات بین دو بازرسی قرنطینه میشوند و بعدا تعیین تکلیف میشوند که این تعیین تکلیف احتمالا منجر به دوباره کاری یا تعمیر یا ضایعات میشوند.

خداروشکر ویرایش 2017 استاندارد این مشکل را حل کرده است.به این ترتیب که وقتی مثلا ساعت 10 صبح بازرسی را انجام میدهیم ،با اینکه در حالت معمول (بدون در نظر گرفتن عدم قطعیت و انحراف معیار) محصول منطبق است ولی به دلیل اینکه نوسانات تولید یا انحراف معیار تولید را در بازرسی و رد و قبول محصول دخیل کردیه ایم میتوانیم این پیشگویی را بنماییم که در بازرسی بعدی محصول نامنطبق میشود و همان ساعت 10 نسبت به توقف خط تولید و رفع ایراد اقدام کنیم.این موضوع میتواند در سازمانهای نقش بسزایی در کاهش ضایعات و دوباره کاری ایفا کند.بنظر من هر چقدر که تیراژ تولید سرعت بیشتری داشته باشد نقش این مساله پررنگتر خواهد بود. البته این موضوع قبلا در مطالب تولید ناب در سازمانهای پیشرو اجرا میشده ولی تا جایی که بنده خبر دارم در کشور ما وجود نداشته است.

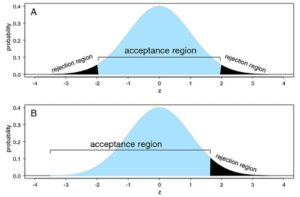

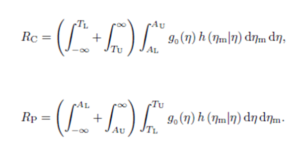

در ISO GUIDE 98-4 که در قسمت دانلودها قابل دانلود می باشد برای رد یا قبول محصول با در نظر گرفتن عدم قطعیت آزمایشگاه و انحراف استاندارد تولید فرمول زیر رایه شده است:

متاسفانه برای استفاده از فرمولهای فوق نمیتوان از اکسل استفاده کرد و باید از نرم افزار RISK GUARG و مینی تب یا SPSS استفاده کرد.

RiskGuard2_Setup

ولی در آزمایشگاههای که در سازمان تولیدی نیستند و یا مشتری درخواست اعمال انحراف معیار تولید کننده را ندارد مرجعی UKAS LAB 48 میتواند استفاده شود که ترجمه آن توسط مهندس قایمی در قسمت دانلودها موجود است:

https://hzeinal.ir/elementor-2515/

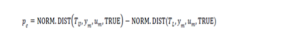

این مرجع فقط عدم قطعیت را در ارزیابی انطباق و رد و قبول محصول دخیل می کند و شما میتوانید با نرم افزار اکسل نسبت به اعمال نقش عدم قطعیت در ارزیابی انطباق اقدام کنید.بدیهی است که از این پس در هر بار گزارش آزمون رد و قبول محصول وابسته به خروجی اکسل شماست .

البته این فرمول برای تولرانسهای دو طرفه است که در مرجع برای یکطرفه ها هم وجود دارد.وقتی PC (احتمال انطباق ) برای آزمون بیش از مثلا 95 درصد شد نتیجه پذیرفته میشود.

بطور معمول حد پذیرش PC نود و پنج درصد است ولی مشتری این اختیار را دارد که احتمال انطباق دیگری را درخواست کند.

ریسک مصرف کننده =PC-1

پس مشتری هم میتواند ریسک مصرف کننده را به ما ارایه کند و هم احتمال انطباق را.تفاوتی در روش موضوع ندارد.

به امید فردای روشن برای ایران جانمان .حسین زینل 1403 فروردین

برای درخواست دوره آموزشی تولید ناب و دوره ریسک در آزمایشگاه و دوره ریسک از دیدگاه کنترل کیفیت با ما در تماس باشید.

دیدگاهتان را بنویسید